Naučnici na Odeljenju za inženjerstvo materijala Indijskog instituta za nauku (IISc) razvili su super fleksibilan, kompozitni poluprovodnički materijal koji može imati primenu u fleksibilnim ili zakrivljenim ekranima sledeće generacije, sklopivim telefonima i nosivoj elektronici.

Tradicionalni poluprovodnički uređaji — kao što su tranzistori, koji su gradivni blokovi većine elektronskih kola — koji se koriste u industriji displeja, napravljeni su ili od amorfnog silicijuma ili od amorfnih oksida, od kojih nijedno nije fleksibilno niti tolerantno na naprezanje. Dodavanje polimera oksidnim poluprovodnicima može povećati njihovu fleksibilnost, ali postoji ograničenje koliko se može dodati bez ugrožavanja performansi poluprovodnika.

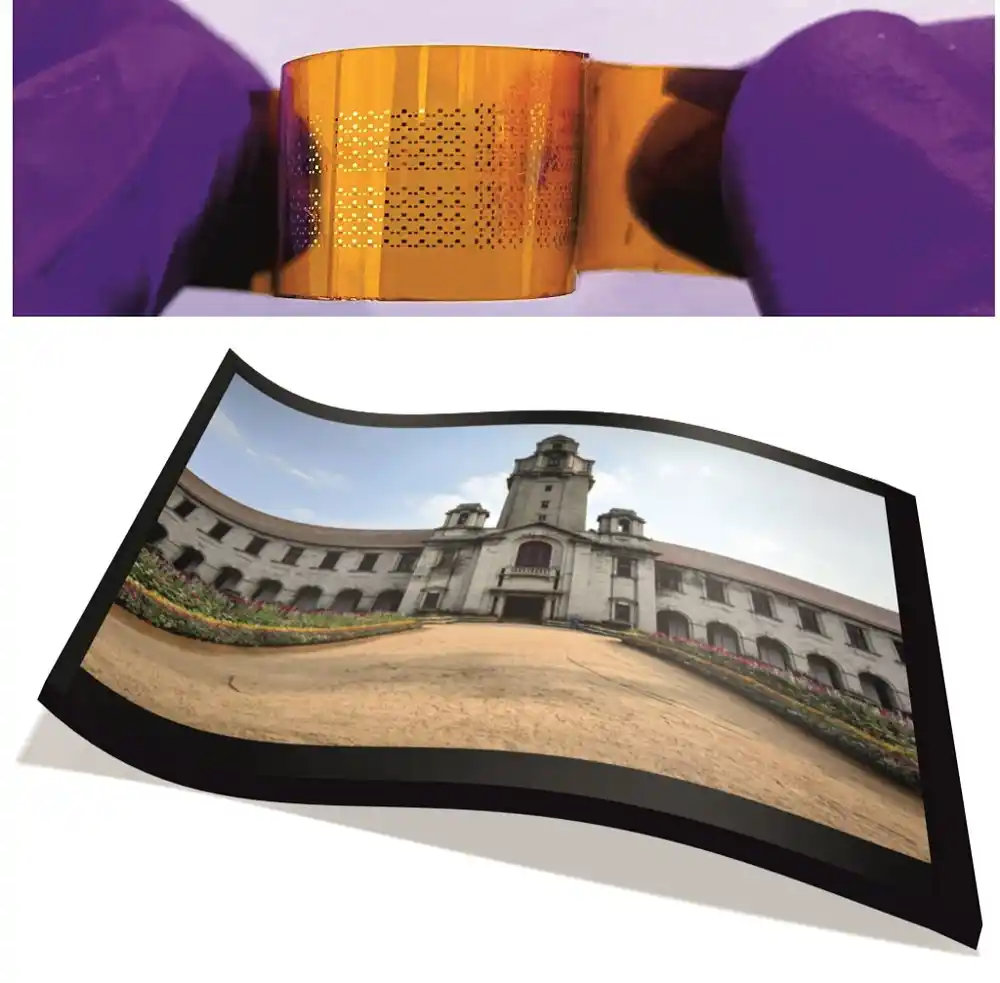

U novoj studiji objavljenoj u Advanced Materials Technologies, istraživači su pronašli način da proizvedu kompozit koji sadrži značajnu količinu polimera — do 40% težine materijala — koristeći tehniku procesa rastvora, posebno inkjet štampanje. Nasuprot tome, prethodne studije su prijavile samo do 1%-2% dodatka polimera. Zanimljivo je da je pristup omogućio da poluprovodnička svojstva oksidnog poluprovodnika ostanu nepromenjena dodatkom polimera. Dodata velika količina polimera je takođe učinila kompozitni poluprovodnik veoma fleksibilnim i sklopivim bez pogoršanja njegovih performansi.

Kompozitni poluprovodnik se sastoji od dva materijala — polimera nerastvorljivog u vodi, kao što je etil celuloza koja obezbeđuje fleksibilnost, i indijum oksida, poluprovodnika koji donosi odlična svojstva elektronskog transporta. Da bi dizajnirali materijal, istraživači su pomešali polimer sa prekursorom oksida na takav način da se formiraju međusobno povezani kanali oksidnih nanočestica (oko fazno razdvojenih polimernih ostrva) kroz koje se elektroni mogu kretati sa jednog kraja tranzistora (izvora) na drugi. (odvod), obezbeđujući stabilan protok struje.

Ključ za formiranje ovih povezanih puteva, otkrili su istraživači, bio je izbor prave vrste polimera nerastvorljivog u vodi koji se ne meša sa oksidnom rešetkom kada se proizvodi oksidni poluprovodnik. „Ovo ‘razdvajanje faza’ i formiranje ostrva bogatih polimerima pomaže u zaustavljanju pukotina, čineći ga super fleksibilnim“, kaže Subho Dasgupta, vanredni profesor na Odseku za inženjerstvo materijala i odgovarajući autor studije.

Poluprovodnički materijali se obično proizvode pomoću tehnika taloženja kao što je raspršivanje. Umesto toga, Dasguptin tim koristi inkjet štampanje da nanese svoj materijal na različite fleksibilne podloge, od plastike do papira. U studiji je korišćen polimerni materijal pod nazivom „Kapton“.

Baš kao reči i slike štampane na papiru, elektronske komponente se mogu štampati na bilo kojoj površini korišćenjem specijalnih funkcionalnih mastila koje sadrže ili električno provodljive, poluprovodne ili izolacione materijale. Međutim, postoje izazovi.

„Ponekad je veoma teško dobiti kontinualni i homogen film. Zbog toga smo morali da optimizujemo određene protokole, na primer, prethodno zagrevanje štampanog poluprovodničkog sloja na Kapton podlozi pre žarenja na visokoj temperaturi“, objašnjava prvi autor Mitta Divia, bivši dr. .D. student na Odseku za inženjerstvo materijala i trenutno postdoktor na Univerzitetu nauke i tehnologije kralja Abdulaha (KAUST), Saudijska Arabija.

Drugi izazov je obezbeđivanje pravih uslova okoline u kojima se mastilo može štampati. „Ako je vlažnost preniska, ne možete da štampate, jer se mastilo suši unutar mlaznice“, kaže Subho Dasgupta.

On dodaje da se u budućnosti takvi štampani poluprovodnici mogu koristiti za proizvodnju potpuno štampanih i fleksibilnih televizijskih ekrana, nosivih uređaja i velikih elektronskih bilborda uz štampane prednje strane ekrana sa organskim diodama koje emituju svetlost (OLED). Ovi štampani poluprovodnici će biti jeftini i laki za proizvodnju, što bi potencijalno moglo da napravi revoluciju u industriji ekrana.

Njegov tim je dobio patent za svoj materijal i planira da testira njegov vek trajanja i kontrolu kvaliteta od uređaja do uređaja pre nego što se može povećati za masovnu proizvodnju. Takođe planiraju da potraže druge polimere koji mogu pomoći u dizajnu takvih fleksibilnih poluprovodnika.