Sve veći broj ljudi vozi električne bicikle. U poređenju sa automobilima, električni bicikli su jeftiniji, ekološki prihvatljiviji, zdraviji za svakoga i oslobađaju prostor u urbanim sredinama. Nedostatak je što često nema rezervnih delova za neispravne komponente kao što su motori ili baterije, što znači da se moraju potpuno zameniti skupim novim komponentama.

Tim istraživača sa Fraunhofer instituta za proizvodno inženjerstvo i automatizaciju IPA pokazao je u studiji sa svojim partnerima da se električni motori bicikala mogu ponovo proizvoditi u skladu sa konceptom moderne cirkularne ekonomije. Istraživači iz Fraunhofer IPA pružiće uvid u ponovnu proizvodnju komponenti električnih bicikala u RemanLab-u, novom okruženju za učenje za ponovnu proizvodnju.

Popularnost električnih bicikala nastavlja da raste—prema nemačkom udruženju industrije bicikala (ZIV), električni bicikli su činili 48 procenata prodaje na celom tržištu bicikala u 2022—i ova cifra će se povećati u budućnosti. Izbor modela takođe postaje raznovrsniji. Pored poznatih brendova, novi proizvodi na tržište donose i mali proizvođači. Međutim, posebno u slučaju baterija i motora, često je tehnički i ekonomski neizvodljivo da se poprave u radionici. Dakle, kvar komponente električnog bicikla može dovesti do potpunog gubitka.

Zašto ne biste industrijski preradili korišćene električne motore za bicikle? Istraživači iz Fraunhofer IPA postavili su sebi to pitanje kao deo projekta AddRE-Mo. Zajedno sa partnerima iz cirp GmbH, Electric Bike Solutions GmbH, sponzorskog udruženja Cluster of Environmental Technologies Bavaria e. V. i Instituta za klimu, životnu sredinu i energiju Vupertal, istraživali su tehničku izvodljivost prerade električnih motora za bicikle.

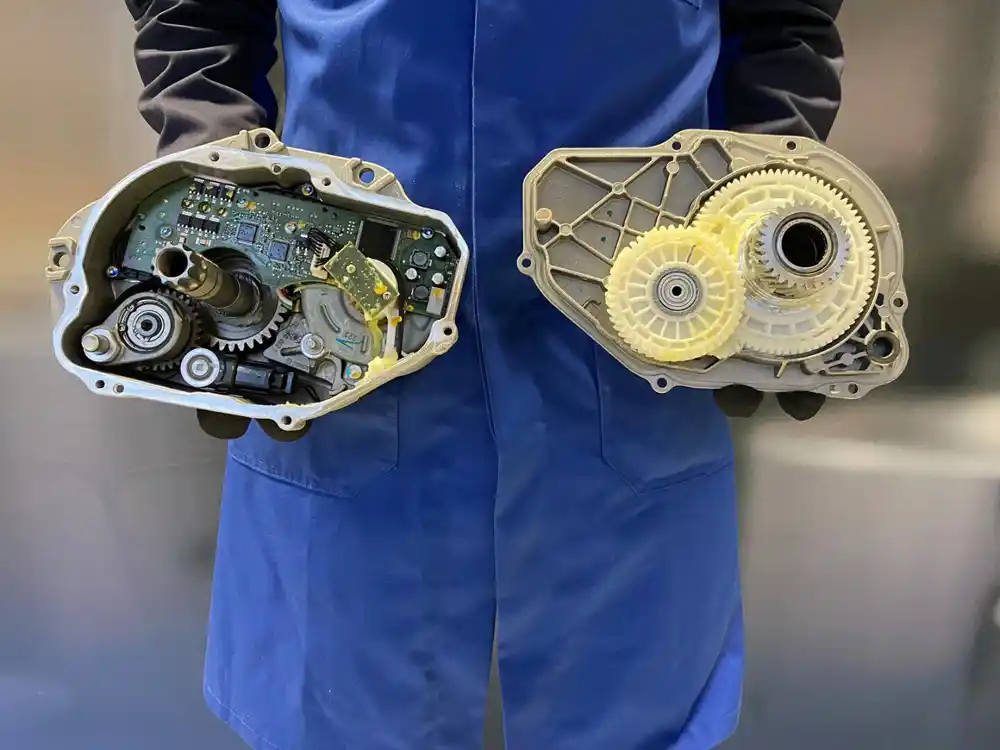

Ovo je uključivalo detaljan pogled na ceo lanac procesa prerade – od nerazornog rastavljanja do čišćenja, testiranja, rekondicioniranja i konačno ponovnog sastavljanja – i analizu njegovog ekološkog i ekonomskog potencijala. Štaviše, istraživači su želeli da testiraju upotrebu aditivnih proizvodnih procesa i odgovarajućih kombinacija procesa i materijala za proizvodnju dugotrajnih i pouzdanih rezervnih delova.

„Ako motor ili baterija pokvare, obično se dešava da se zameni cela komponenta, iako je možda samo jedan zupčanik neispravan. Radionicama električnih bicikala retko se isplati da poprave motor ili bateriju, a proizvođači takođe imaju zainteresovani za zamenu starih motora, koji su najveći pokretači troškova u električnim biciklima, novim,“ kaže Jan Koler, menadžer projekta i vođa grupe u Fraunhofer IPA, opisujući dilemu.

„Naš cilj je bio da implementiramo mrežu zadržavanja vrednosti uspostavljanjem procesa industrijske prerade gde veliki broj motora (između 50 i 100) prolazi kroz proces.“

Prvi korak za Kolera i njegov tim bio je da ispitaju motore električnih bicikala poznatih proizvođača kako bi utvrdili njihovu verovatnoću kvara. Zatim su istraživali da li i pod kojim uslovima rezervni delovi sa visokom stopom habanja, kao što su zupčanici i oslonci obrtnog momenta, mogu da se aditivno proizvode.

Naučnici su prikupili potrebne podatke za aditivnu proizvodnju bilo putem 3D modeliranja ili 3D digitalizacije, u zavisnosti od geometrije komponenti. Zatim su odabrali materijale i procese aditiva. Konačno, zajedno sa kompanijama cirp i Electric Bike Solutions, Fraunhofer IPA je proizveo komponente i testirao njihov radni vek, emisiju buke i temperaturnu otpornost na namenski razvijenim ispitnim stolovima i pod realnim opterećenjem.

Ukupno je proizvedeno preko 120 komponenti od 20 različitih materijala pomoću 3D štampača. Sinterovanje velike brzine, poseban proces za proizvodnju ili modifikovanje materijala, pokazao se posebno obećavajućim kada se koristi u kombinaciji sa plastičnim poliamidom 12 (PA12). Rezultati projekta su sažeti u studiji „Additive Refabrikation in der Elektrofahrradbranche“ (Remanufacturing aditiva u industriji električnih bicikala), koja je dostupna za besplatno preuzimanje.

Projektni partneri su bili u mogućnosti da pokažu tehničku izvodljivost i izdržljivost kroz ponovno sastavljanje i testiranje u stvarnim uslovima rada. Rezultati istraživanja su pokazali da se pojedinačne komponente kao što su zupčanici mogu proizvoditi aditivno i koristiti na održiv način. „Na kraju procesnog lanca, obnova donosi motor bicikla koji je u rangu sa novoproizvedenim motorom u pogledu kvaliteta, a takođe dolazi sa istom garancijom“, objašnjava Koller.

Drugi važan faktor bila je ekološka procena procesa prerade u odnosu na potpuno novu proizvodnju. „Proizvodnja aditiva ima potencijal da poboljša kružnost u industriji električnih bicikala i smanji gubitak resursa. Ušteda od 90 procenata ekvivalentnog kilograma CO 2 može se postići u poređenju sa potpuno novom proizvodnjom“, kaže industrijski inženjer.

Potencijal ekonomske uštede, s druge strane, zavisi od broja jedinica i obično je oko 30 do 40 procenata za uporedive komponente u poređenju sa kupovinom novog elektromotora.“ Shodno tome, ponovna proizvodnja takođe ima veliki potencijal za proizvođače elektromotora.

Da bi se ovekovečila dostignuća ovog projekta, procesni lanac za obnovu električnih motora bicikala biće implementiran i demonstriran u novom RemanLab okruženju za učenje za preradu u Fraunhofer IPA u Bajrojtu. RemanLab će biti otvoren 23. maja 2023. U ovom realnom okruženju za učenje, koje sadrži sve neophodne testne stolove, kompanije će steći uvid u budućnost održive proizvodnje.

Električni motori bicikala će se koristiti za prenošenje znanja o složenosti procesa prerade, od dijagnoze ulaza do rastavljanja, čišćenja, testiranja, rekondicioniranja, ponovnog sastavljanja i završne inspekcije, uz pomoć demonstranata, kao što je aplikacija proširene stvarnosti za rastavljanje.

„Do ovog trenutka, ponovnu proizvodnju karakterišu procesi koji zahtevaju trošak i rad. U RemanLab-u ćemo pokazati kako digitalne tehnologije i automatizacija mogu da revolucionišu ponovnu proizvodnju ne samo električnih motora, već i malih električnih uređaja i drugih proizvoda u budućnost“, kaže Koler.