Iako je popularnost 3D štampanja eksplodirala, mnogi plastični materijali koje ovi štampači koriste za kreiranje objekata ne mogu se lako reciklirati. Iako se pojavljuju novi održivi materijali za upotrebu u 3D štampanju, i dalje ih je teško usvojiti jer podešavanja 3D štampača moraju da se podese za svaki materijal, što je proces koji se obično radi ručno.

Da biste štampali novi materijal od nule, obično se mora podesiti do 100 parametara u softveru koji kontroliše kako će štampač ekstrudirati materijal dok pravi objekat. Obično korišćeni materijali, kao što su polimeri masovne proizvodnje, imaju uspostavljene skupove parametara koji su usavršeni kroz dosadne procese pokušaja i grešaka.

Ali svojstva obnovljivih i reciklažnih materijala mogu uveliko varirati u zavisnosti od njihovog sastava, tako da je fiksne skupove parametara gotovo nemoguće stvoriti. U ovom slučaju, korisnici moraju ručno da dođu do svih ovih parametara.

Istraživači su se pozabavili ovim problemom tako što su razvili 3D štampač koji može sam da identifikuje parametre nepoznatog materijala. Njihov rad je objavljen u časopisu Integrisanje materijala i proizvodna inovacija.

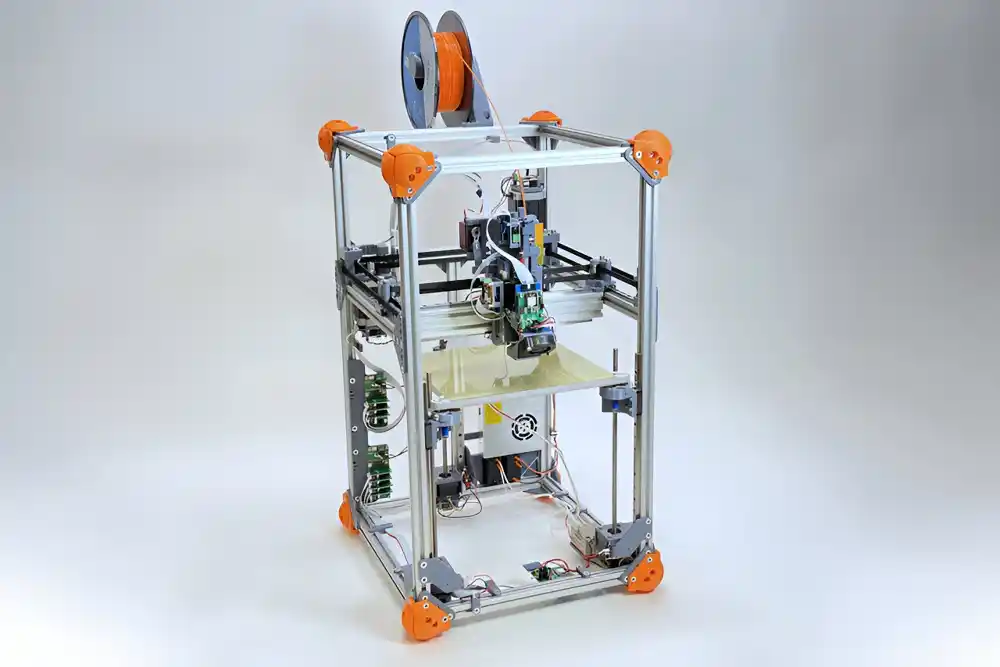

Tim za saradnju iz MIT-ovog Centra za bitove i atome (CBA), Nacionalnog instituta za standarde i tehnologiju SAD (NIST) i Nacionalnog centra za naučna istraživanja u Grčkoj (Demokritos) modifikovao je ekstruder, „srce“ 3D štampača , tako da može da meri sile i protok materijala.

Ovi podaci, prikupljeni kroz 20-minutni test, unose se u matematičku funkciju koja se koristi za automatsko generisanje parametara štampanja. Ovi parametri se mogu uneti u gotov softver za 3D štampanje i koristiti za štampanje sa nikada ranije viđenim materijalom.

Automatski generisani parametri mogu zameniti oko polovine parametara koji se obično moraju ručno podešavati. U seriji testnih otisaka sa jedinstvenim materijalima, uključujući nekoliko obnovljivih materijala, istraživači su pokazali da njihova metoda može dosledno da proizvodi održive parametre.

Ovo istraživanje bi moglo pomoći da se smanji uticaj aditivne proizvodnje na životnu sredinu, koja se obično oslanja na nereciklabilne polimere i smole dobijene iz fosilnih goriva.

„U ovom radu demonstriramo metod koji može uzeti sve ove zanimljive materijale koji su na biološkoj bazi i napravljeni iz različitih održivih izvora i pokazati da štampač može sam da smisli kako da odštampa te materijale. Cilj je da napravi 3D štampanje. održiviji“, kaže stariji autor Neil Gershenfeld, koji vodi CBA.

Njegovi koautori uključuju prvog autora Jake Reada, postdiplomca u CBA koji je vodio razvoj štampača; Džonatan Sepala, hemijski inženjer u Odeljenju za nauku o materijalima i inženjering NIST-a; Filippos Tourlomousis, bivši postdoc CBA koji sada vodi Autonomnu naučnu laboratoriju u Demokritosu; Džejms Voren, koji vodi Program Genoma materijala na NIST-u; i Nicole Bakker, istraživač-asistent u CBA.

U proizvodnji fuzionih filamenata (FFF), koja se često koristi u brzoj izradi prototipa, rastopljeni polimeri se ekstrudiraju kroz zagrejanu mlaznicu sloj po sloj da bi se napravio deo. Softver, koji se zove sekač, daje uputstva mašini, ali sekač mora biti konfigurisan da radi sa određenim materijalom.

Korišćenje obnovljivih ili recikliranih materijala u FFF 3D štampaču je posebno izazovno jer postoji toliko mnogo varijabli koje utiču na svojstva materijala.

Na primer, polimer ili smola na biološkoj bazi mogu biti sastavljene od različitih mešavina biljaka u zavisnosti od sezone. Osobine recikliranih materijala takođe se veoma razlikuju u zavisnosti od toga šta je dostupno za recikliranje.

„U ‘Povratku u budućnost’ postoji blender ‘Mr. Fusion’ gde Doc samo baci sve što ima u blender i on radi [kao izvor energije za vremensku mašinu DeLorean]. To je ista ideja i ovde. U idealnom slučaju, sa recikliranjem plastike, mogli biste samo da usitnite ono što imate i da odštampate pomoću toga, ali sa trenutnim sistemima za prenos unapred, to neće funkcionisati, jer ako se vaš filament značajno promeni tokom štampanja, sve bi se pokvarilo“, kaže Read.

Da bi prevazišli ove izazove, istraživači su razvili 3D štampač i tok posla da automatski identifikuju održive parametre procesa za bilo koji nepoznati materijal.

Počeli su sa 3D štampačem koji je njihova laboratorija prethodno razvila i koji može da uhvati podatke i pruži povratne informacije dok radi. Istraživači su dodali tri instrumenta ekstruderu mašine koji vrše merenja koja se koriste za izračunavanje parametara.

Merna ćelija meri pritisak koji se vrši na filament za štampanje, dok senzor brzine uvlačenja meri debljinu filamenta i stvarnu brzinu kojom se uvlači kroz štampač.

„Ova fuzija merenja, modeliranja i proizvodnje je u srcu saradnje između NIST-a i CBA, dok radimo na razvoju onoga što smo nazvali ‘računarska metrologija’“, kaže Voren.

Ova merenja se mogu koristiti za izračunavanje dva najvažnija, ali teška za određivanje parametra štampanja: protok i temperatura. Skoro polovina svih podešavanja štampanja u standardnom softveru se odnosi na ova dva parametra.

Kada su postavili nove instrumente, istraživači su razvili 20-minutni test koji generiše niz očitavanja temperature i pritiska pri različitim brzinama protoka. U suštini, test uključuje postavljanje mlaznice za štampanje na najvišu temperaturu, protok materijala kroz fiksnu brzinu, a zatim isključivanje grejača.

„Bilo je zaista teško shvatiti kako da taj test funkcioniše. Pokušaj da pronađete granice ekstrudera znači da ćete prilično često lomiti ekstruder dok ga testirate. Pojam isključivanja grejača i samo pasivno merenje je bio ‘aha’ trenutak“, kaže Read.

Ovi podaci se unose u funkciju koja automatski generiše stvarne parametre za konfiguraciju materijala i mašine, na osnovu unosa relativne temperature i pritiska. Korisnik zatim može da unese te parametre u softver za 3D štampanje i generiše uputstva za štampač.

U eksperimentima sa šest različitih materijala, od kojih je nekoliko bilo na bazi biologije, metoda je automatski generisala održive parametre koji su dosledno vodili do uspešnih otisaka složenog objekta.

U budućnosti, istraživači planiraju da integrišu ovaj proces sa softverom za 3D štampanje, tako da parametri ne moraju da se unose ručno. Pored toga, oni žele da poboljšaju svoj radni tok tako što će ugraditi termodinamički model vrućeg kraja, koji je deo štampača koji topi filament.

Ova saradnja sada širi širi razvoj računarske metrologije, u kojoj je izlaz merenja prediktivni model, a ne samo parametar. Istraživači će ovo primenjivati u drugim oblastima napredne proizvodnje, kao i u proširenju pristupa metrologiji.

„Razvijanjem nove metode za automatsko generisanje parametara procesa za proizvodnju fuzionisanih filamenata, ova studija otvara vrata za upotrebu recikliranih i bio-baziranih filamenata koji imaju promenljivo i nepoznato ponašanje. Važno je da ovo povećava potencijal digitalne proizvodne tehnologije da se koriste održivi materijali iz lokalnog izvora“, kaže Alizija Garmulević, vanredni profesor na Fakultetu za administraciju i ekonomiju na Univerzitetu Santjago u Čileu, koja nije bila uključena u ovaj posao.