Naoružani 3D štampačem za beton, pažljivim alatima za merenje i pravim sastojcima, tim sa Univerziteta u Novom Meksiku je naporno radio na dizajniranju građevinskih blokova budućnosti. Sada je njihov dizajn savitljivog betonskog materijala zvanično patentiran.

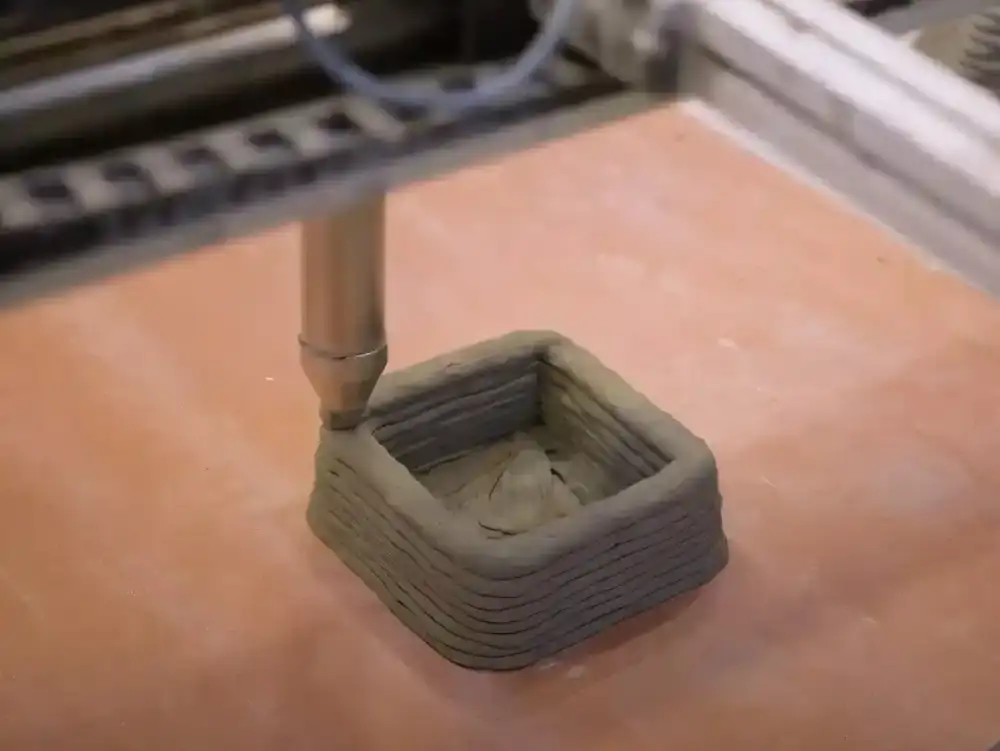

Istraživači u Odeljenju za građevinarstvo, građevinarstvo i inženjerstvo zaštite životne sredine Džeralda Meja rade na razvoju materijala neophodnih za 3D štampanje betonskih konstrukcija.

Tradicionalna konstrukcija se oslanja na ljude koji upravljaju teškim mašinama za postavljanje čeličnih ili drvenih greda kako bi se stvorio okvir zgrade, ali proces može biti opasan i skup. To je samo jedan od problema sa materijalom i proizvodnjom, koji se Mariam Hojati, docent na Odeljenju za građevinarstvo, građevinarstvo i inženjerstvo zaštite životne sredine nada da će rešiti Mariam Hojati, docent na Odseku za građevinarstvo Džeralda Meja.

Drugi problem je održavanje infrastrukture. Verovatno ste ranije primetili pukotine dok ste hodali trotoarom. To je zato što je beton, iako je veoma jak, takođe krt. Čak i beton ojačan čelikom zahteva stalnu popravku, što podrazumeva redovno održavanje svega, od zgrada i mostova do trotoara. Otporniji materijal mogao bi učiniti javnu infrastrukturu dugotrajnijom i jeftinijom za održavanje.

„Beton sam po sebi ne pokazuje nikakva zatezna svojstva, što znači da ako imate komad betona i počnete da ga razvlačite, on se lako može slomiti. To je veoma krt materijal“, rekao je Hojati.

Sklonost betona da se lomi pod stresom je posebno problematična kada su u pitanju prirodne katastrofe i vremenske prilike kao što su zemljotresi i vetrovi koji stvaraju bočni stres, ili napetost, na zgrade.

„Materijal treba da izdrži i izdrži i napetost i kompresiju. Beton je odličan materijal za kompresiju, ali kada je u pitanju napetost, to je slab materijal“, rekla je ona.

Istraživači širom sveta istraživali su koji materijali i procesi mogu da reše ove probleme. Neke strukture su delimično izgrađene pomoću 3D štampača, ali do sada se većina procesa oslanja na postavljanje ključnih materijala poput greda ili armature, ograničavajući automatizaciju koju 3D štampanje treba da ponudi. Da biste štampali nešto bez tih nosača, materijal mora biti dovoljno jak da se izdrži bez da se zaglavi u štampaču.

Muhamed Said Zafar, koji je doktorirao. u leto 2024. godine i radio kao diplomirani istraživač-asistent za Hojati, stvorio je supstancu koja bi mogla da odgovara.

„Ako govorimo o 3D štampanju ili aditivnoj proizvodnji u oblasti metala i plastike, to je u veoma poodmakloj fazi, ali se štampa na betonu još uvek razvija“, rekao je Zafar. „Ako možemo uspešno da dizajniramo ultravisoko duktilni materijal bez upotrebe konvencionalnih čeličnih šipki, što će rešiti problem nekompatibilnosti armature sa procesom 3D štampanja.

Dobivena supstanca, poznata kao samoojačani ultra-duktilni cementni materijal, patentirana je prošlog avgusta od strane UNM Rainforest Innovations u ime Hojatija, Zafara i Amira Bakhšija, koji je radio na projektu kao istraživač i student na master studijama u ranoj fazi njegovog razvoja. . Zafar je svoje istraživanje o supstancama u građevinarstvu i građevinskom materijalu objavio prošle godine.

„Osnovna svrha ovog posla bila je da se reši problem armature u 3D štampi betona“, rekao je Zafar. „Tvrdimo da je 3D štampanje betona automatizovan proces. Ali konvencionalne metode ojačanja kompromituju automatizaciju u ovom procesu.

Ultra-duktilni cementni materijal mora da sadrži dovoljno vlakana da samostalno stoji čvrsto uz održavanje viskoziteta koji mu omogućava da prođe kroz mlaznicu za štampanje bez da se zaglavi. Iako možda zvuči jednostavno, pronalaženje prave ravnoteže je složen istraživački izazov. Ako je u mešavini premalo vlakana, odštampani oblici mogu sami da se uruše. Previše vlakana i materijala neće stići daleko u procesu štampanja.

Ispitivanje održivosti materijala zahteva da se oni precizno izmešaju, izmere i odštampaju. Čak i nakon što se dizajni odštampaju u nekoliko različitih oblika i dizajna, uključujući male strukture, prizme i pseće kosti, moraju se testirati na njihovo savijanje i direktnu zateznu čvrstoću. Istraživači su ponovili ovaj proces i istražili mešavine napravljene od mnogih materijala i vlakana, poput polivinil alkohola, letećeg pepela, silicijum dioksida i polietilenskih vlakana ultra visoke molekularne težine.

Dobijeni patent nudi četiri različite mešavine sa do 11,9% većim kapacitetom deformacije.

„Zbog ugradnje velike količine kratkih polimernih vlakana u ovaj materijal, mogao bi da drži ceo beton zajedno kada je podvrgnut bilo kakvom opterećenju savijanja ili zatezanja“, rekao je Hojati. „Ako koristimo ovaj materijal u većem obimu, možemo minimizirati potrebu za spoljnim ojačanjem štampane betonske konstrukcije.

Nakon prve dve faze projekta i mnogih dizajna, istraživači su uspešno dizajnirali materijal koji je tim podneo za patent.

Na kraju, tehnologija 3D štampanja betona mogla bi pomoći astronautima da istraže druge planete. Ograničenja svemirskih putovanja čine tradicionalnu gradnju malo verovatnom, ako ne i potpuno nemogućom. Teški materijali poput čeličnih greda i velika radna snaga potrebna za njihovo postavljanje su suviše teški za transport. NASA i druge svemirske agencije traže alternativne metode izgradnje u nadi da će botovi opremljeni 3D štampačima jednog dana moći da reše problem. Hojati je uključen u nekoliko projekata koji se bave izazovima izgradnje prostora.

Ovde na Zemlji, novi materijali poput onog koji je razvijen u UNM-u mogli bi na kraju da ponude prednosti kao što su veća otpornost na prirodne katastrofe, ređe održavanje i više automatizacije u procesu izgradnje.

„Ovo je bilo veoma uspešno istraživanje. Ovaj materijal ima svojstvo 3D štampanja i veoma visoku strukturnu održivost koji bi mogao da se koristi u građevinskoj industriji“, rekao je Hojati.