Ugalj u regionu Rajne nije samo važno gorivo za proizvodnju električne energije. Takođe ga koristi hemijska industrija za proizvodnju važnih osnovnih hemikalija. Ali do trenutka povlačenja iz uglja ove supstance će morati da se dobijaju iz drugih obnovljivih izvora. Jedan primer je ugljen monoksid, ili skraćeno CO, koji je potreban za proizvodnju određene plastike i sirćetne kiseline.

Za ovo, naučnici iz Forschungszentrum Julich rade na klimatski prihvatljivoj tehnologiji zasnovanoj na obnovljivoj energiji. Korišćenjem CO 2 elektrolize, gas staklene bašte CO 2 se pretvara direktno u ugljen monoksid. Istraživači su sada prevazišli važnu prepreku i razvili skalabilni stek ćelija za aplikacije velikih razmera.

Istraživanje je deo projekta strukturnih promena iNEV, koji je namenjen promovisanju rasta i očuvanja radnih mesta u regionu Rajne uvođenjem procesa zasnovanih na obnovljivim izvorima energije.

„CO se obično proizvodi na licu mesta u industriji u velikim razmerama. Teško ga je transportovati jer je toksičan i veoma zapaljiv gas“, objašnjava Maksimilijan Kventmajer, diplomirani student na Institutu za energetiku i klimatska istraživanja u Julichu (IEK-9) . Obično se ugalj sagoreva uz snabdevanje kiseonikom da bi se proizveo gas.

Ali nakon povlačenja uglja, biće potrebni drugi procesi. U budućnosti će CO i dalje biti potreban kao osnovna hemikalija. Između ostalog, potreban je za proizvodnju polikarbonata i poliuretana, koji se koriste, na primer, za izradu sočiva za naočare i izolacionih panela.

Zajedno sa svojim supervizorom Bernhardom Šmidom, Maksimilijan Kventmajer radi na procesu koji je takođe poznat kao elektroliza CO 2 u CO. Pristup koristi takozvanu elektrodu za difuziju gasa: porozna elektroda koja se napaja CO 2 na zadnjoj strani i nalazi se pored tečnog ili čvrstog elektrolita na prednjoj strani. Elektroda povezuje dva medija i električnu struju i na taj način obezbeđuje da se na kraju proizvodi „zeleni“ ugljen monoksid, CO.

Proces ne samo da se dopada hemijskoj industriji, već doprinosi i zaštiti klime. „Kada rade sa obnovljivom proizvedenom energijom, postrojenja za elektrolizu CO2 radila bi klimatski neutralno. Ako se ugljen-dioksid dobija iz atmosfere, na primer direktnim hvatanjem vazduha, ili izradom biogasa, tehnologija je čak potencijalno negativna na klimu “, objašnjava Bernhard Šmid.

Sve u svemu, tehnologija bi mogla pomoći da se aktivno smanji koncentracija CO 2 u atmosferi. „U principu, buduća obnovljiva plastika postaje karbonski sudoper sličan drvetu“, kaže Bernhard Šmid.

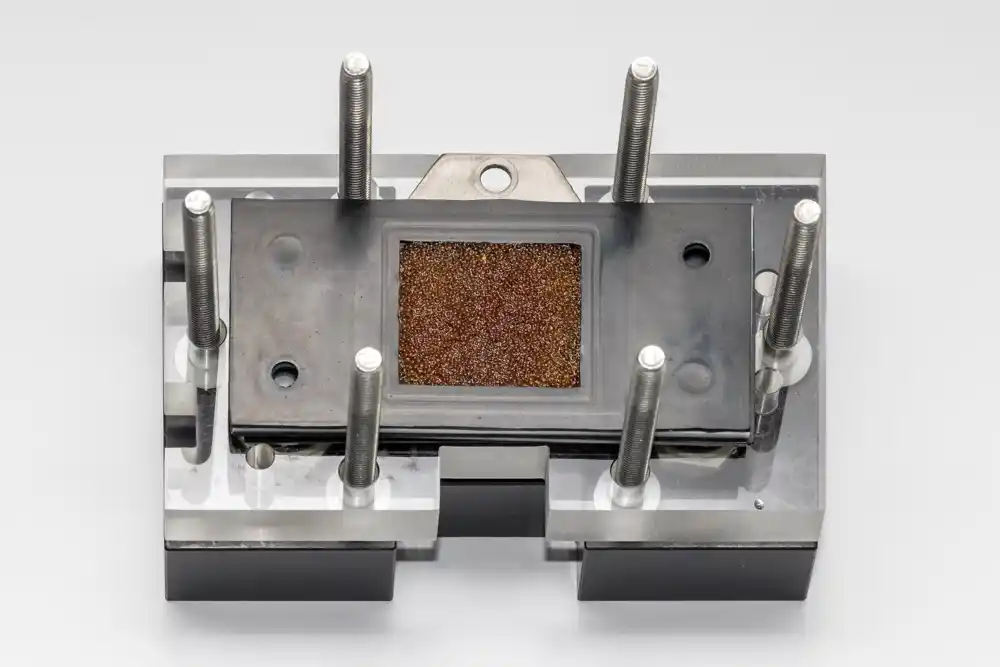

Kventmajer i Šmid su već dostigli važnu prekretnicu na putu komercijalizacije. Uspeli su da transformišu jednu ćeliju u elektrolizer tipa stack tako što su napravili višestruka poboljšanja i zamenili komponente, i testirali je u različitim testovima performansi. Rezultati su nedavno objavljeni u ACS Sustainable Chemical Engineering.

U hrpi, ćelije su kompaktno spakovane jedna na drugu. Gomila manjih ćelija je mnogo jeftinija za proizvodnju u poređenju sa jednom velikom ćelijom. „Postoji nekoliko aspekata koje treba uzeti u obzir prilikom dizajniranja naslaga počevši od jedne ćelije. Na primer, ćelije za gasnu reakciju imaju više komora koje obično nisu podržane u laboratorijskoj veličini. Ćelije naslaga moraju da izdrže silu kompresije i na istovremeno ostaju propusni“, objašnjava Maksimilijan Kventmajer.

Pod pretpostavkom realnih uslova procesa, istraživači iz Julicha su optimizovali dizajn polja protoka gasa i kolektora električne struje za ovu svrhu. Umesto uobičajenog tečnog elektrolita, kao noseći element se koristi čvrsti tok kroz polimerni elektrolit napravljen od jonski provodljive sintetičke smole, koji strukturno podržava elektrolitnu prazninu.

Zahvaljujući pametnom dizajnu anode, istraživači su takođe uspeli da potpuno izostave elektrolitsku komoru između membrane i anode. Za snop, pozitivne i negativne elektrode, katoda i anoda, susednih ćelija su zamenjene jednom komponentom (bipolarna ploča) koja povezuje dve ćelije.

U trenutnoj eksperimentalnoj postavci koja koristi modularne komponente koje nisu optimizovane za efikasnost, stek postiže efikasnost od 30%. „Za ovu vrstu procesa, koji već radi ispod 100°C, to je već prilično obećavajući rezultat“, objašnjava direktor Instituta prof. Rudiger-A. Eichel.

„U poređenju sa visokotemperaturnom ko-elektrolizom, na primer, dizajn postrojenja je relativno jednostavan i proizvodi čisti CO umesto sintetskog gasa što dodatno pojednostavljuje obradu za mnoge primene. Stoga, decentralizovano snabdevanje platforme hemijskog CO može biti obezbeđeno za industriju kompanije u regionu Rajne, čime se uštede troškovi transporta“, kaže Rudiger-A. Eichel. Sledeći koraci su dalji razvoj i poboljšanje efikasnosti kako bi se stek ćelija doveo do završne faze spremnosti za masovnu proizvodnju.