3D štampani ‘metamaterijal’ koji se može pohvaliti nivoima snage za težinu koja se inače ne viđa u prirodi ili proizvodnji mogao bi da promeni način na koji pravimo sve, od medicinskih implantata do delova za avione ili rakete.

Istraživači sa Univerziteta RMIT stvorili su novi metamaterijal – termin koji se koristi za opisivanje veštačkog materijala sa jedinstvenim svojstvima koja nisu primećena u prirodi – od uobičajene legure titanijuma.

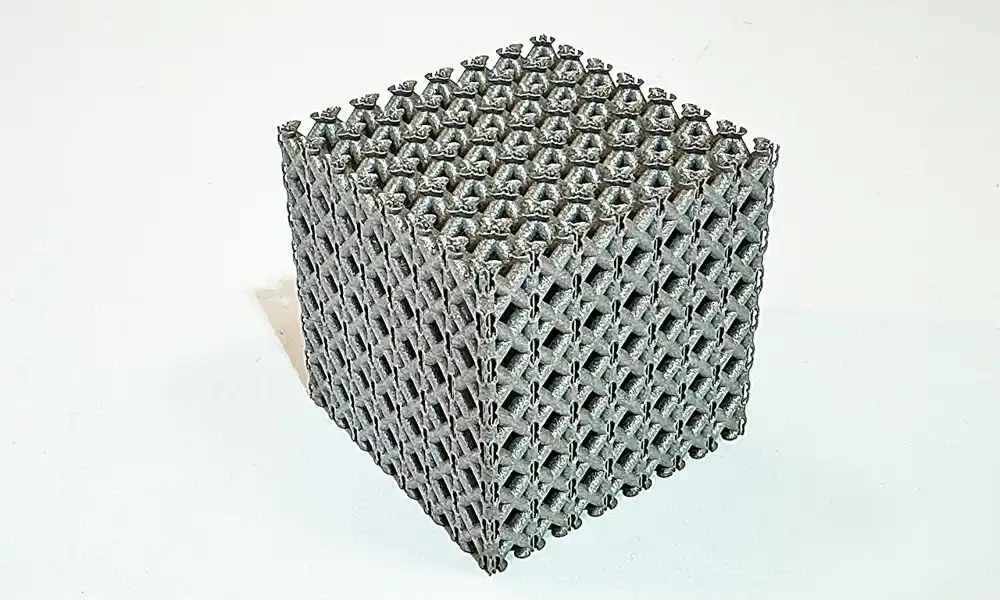

Ali jedinstveni dizajn rešetkaste strukture materijala, nedavno otkriven u časopisu Napredni materijali, čini ga sve samo ne uobičajenim: testovi pokazuju da je 50% jača od sledeće najjače legure slične gustine koja se koristi u vazduhoplovnim aplikacijama.

Rešetkaste strukture napravljene od šupljih podupirača prvobitno su inspirisane prirodom: jake biljke šupljih stabljika poput Viktorijinog lokvanja ili izdržljivog korala za orgulje (Tubipora musica) pokazale su nam način da kombinujemo lakoću i snagu.

Međutim, kako objašnjava uvaženi profesor RMIT-a Ma Kian, decenije pokušaja da se repliciraju ove šuplje ‘ćelijske strukture’ u metalima bile su frustrirane uobičajenim problemima proizvodnosti i opterećenja koji se koncentrišu na unutrašnje oblasti šupljih podupirača, što je dovelo do preranog kvara.

„U idealnom slučaju, stres u svim složenim ćelijskim materijalima treba da bude ravnomerno raspoređen“, objasnio je Kian.

„Međutim, za većinu topologija uobičajeno je da manje od polovine materijala uglavnom nosi opterećenje pritiska, dok je veća zapremina materijala strukturno beznačajna.“

Metalna 3D štampa pruža inovativna rešenja bez presedana za ova pitanja.

Dovodeći dizajn 3D štampanja do krajnjih granica, tim RMIT-a je optimizovao novu vrstu rešetkaste strukture kako bi ravnomernije rasporedio napon, povećavajući njegovu snagu ili strukturnu efikasnost.

„Dizajnirali smo šuplju cevastu rešetkastu strukturu koja ima tanku traku koja se proteže unutar nje. Ova dva elementa zajedno pokazuju snagu i lakoću nikada ranije viđene zajedno u prirodi“, rekao je Kian.

„Efektivnim spajanjem dve komplementarne rešetkaste strukture kako bismo ravnomerno rasporedili stres, izbegavamo slabe tačke gde se stres normalno koncentriše.

Tim je 3D odštampao ovaj dizajn u RMIT-ovom naprednom proizvodnom centru koristeći proces koji se naziva fuzija laserskog sloja praha, gde se slojevi metalnog praha tope na svoje mesto pomoću laserskog zraka velike snage.

Testiranje je pokazalo da je štampani dizajn — titanijumska rešetkasta kocka — bio 50% jači od livene legure magnezijuma VE54, najjače legure slične gustine koja se koristi u vazduhoplovstvu. Nova struktura je efektivno prepolovila količinu stresa koncentrisanog na zloglasne slabe tačke rešetke.

Dizajn sa dvostrukom rešetkom takođe znači da se sve pukotine odbijaju duž strukture, dodatno povećavajući žilavost.

Glavni autor studije i dr RMIT. kandidat Džordan Noronja rekao je da bi mogli da naprave ovu strukturu veličine od nekoliko milimetara ili nekoliko metara koristeći različite tipove štampača.

Ova mogućnost štampanja, zajedno sa njegovom snagom, biokompatibilnošću, otpornošću na koroziju i toplotu, čini ga obećavajućim kandidatom za mnoge primene, od medicinskih uređaja kao što su koštani implantati do delova aviona ili raketa.

„U poređenju sa najjačom dostupnom livenom legurom magnezijuma koja se trenutno koristi u komercijalnim aplikacijama koje zahtevaju veliku čvrstoću i malu težinu, pokazalo se da je naš metamaterijal od titanijuma uporedive gustine mnogo jači ili manje podložan trajnoj promeni oblika pod pritiskom, da ne spominjemo da je izvodljiviji za proizvodnju“, rekao je Noronha.

Tim planira dalje usavršavanje materijala za maksimalnu efikasnost i istraživanje primene u okruženjima sa višim temperaturama.