Istraživači sa ETH Cirih, Empa i EPFL razvijaju 3D štampani uložak sa integrisanim senzorima koji omogućavaju merenje pritiska đona u cipeli, a time i tokom bilo koje aktivnosti. Ovo pomaže sportistima ili pacijentima da odrede učinak i napredak terapije.

U elitnim sportovima delići sekunde ponekad prave razliku između pobede i poraza. Da bi optimizovali svoje performanse, sportisti koriste uloške po meri. Ali ljudi sa mišićno-skeletnim bolom takođe se okreću ulošcima kako bi se borili protiv nelagodnosti.

Pre nego što specijalisti mogu precizno da postave takve uloške, prvo moraju da naprave profil pritiska stopala. U tom cilju, sportisti ili pacijenti moraju da hodaju bosi preko strunjača osetljivih na pritisak, gde ostavljaju svoje individualne otiske stopala. Na osnovu ovog profila pritiska, ortopedi zatim ručno kreiraju prilagođene uloške. Problem sa ovim pristupom je što je potrebno vreme za optimizaciju i prilagođavanje. Još jedan nedostatak je što prostirke osetljive na pritisak dozvoljavaju merenja samo u skučenom prostoru, ali ne i tokom vežbanja ili aktivnosti na otvorenom.

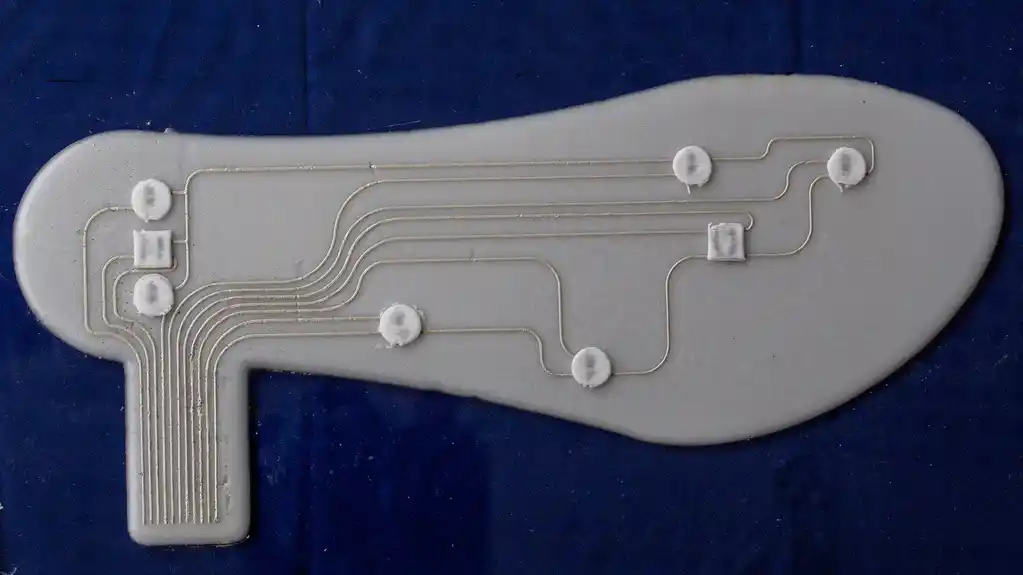

Sada bi izum istraživačkog tima iz ETH Ciriha, Empe i EPFL mogao uveliko poboljšati stvari. Istraživači su koristili 3D štampanje da bi proizveli prilagođeni uložak sa integrisanim senzorima pritiska koji mogu meriti pritisak na tabanu direktno u cipeli tokom različitih aktivnosti.

„Iz detektovanih obrazaca pritiska možete reći da li neko hoda, trči, penje se uz stepenice ili čak nosi težak teret na leđima — u tom slučaju pritisak prelazi više na petu“, objašnjava vođa projekta Gilberto Sikeira, stariji Asistent u Empi i Laboratoriji za složene materijale ETH. Ovo čini dosadne testove na prostirkama prošlošću. Pronalazak je nedavno predstavljen u časopisu Scientific Reports. Kredit: ETH Cirih

Ovi ulošci nisu samo jednostavni za upotrebu, već ih je lako napraviti. Proizvode se u samo jednom koraku — uključujući integrisane senzore i provodnike — pomoću jednog 3D štampača, koji se zove ekstruder.

Za štampanje, istraživači koriste različite boje razvijene posebno za ovu aplikaciju. Kao osnovu za uložak, naučnici materijala koriste mešavinu nanočestica silikona i celuloze.

Zatim štampaju provodnike na ovom prvom sloju koristeći provodljivo mastilo koje sadrži srebro. Zatim štampaju senzore na provodnicima na pojedinačnim mestima koristeći mastilo koje sadrži čađu. Senzori nisu raspoređeni nasumično: postavljeni su tačno tamo gde je pritisak stopala najveći. Da bi zaštitili senzore i provodnike, istraživači ih premazuju drugim slojem silikona.

Početna poteškoća je bila da se postigne dobra adhezija između različitih slojeva materijala. Istraživači su ovo rešili tretiranjem površine silikonskih slojeva vrućom plazmom.

Kao senzori za merenje normalnih i smičućih sila koriste piezo komponente, koje pretvaraju mehanički pritisak u električne signale. Pored toga, istraživači su ugradili interfejs u đon za čitanje generisanih podataka.

Testovi su pokazali istraživačima da aditivno proizveden uložak dobro funkcioniše. „Dakle, analizom podataka možemo zapravo identifikovati različite aktivnosti na osnovu toga koji su senzori reagovali i koliko je jak taj odgovor bio“, kaže Sikueira.

Trenutno, Sikeiri i njegovim kolegama još uvek treba kablovska veza da bi pročitali podatke; u tu svrhu ugradili su kontakt sa strane uloška. Jedan od sledećih razvojnih koraka, kaže on, biće stvaranje bežične veze. „Međutim, čitanje podataka nije bio glavni fokus našeg rada do sada.

U budućnosti, 3D štampani ulošci sa integrisanim senzorima mogli bi da se koriste od strane sportista ili u fizioterapiji, na primer za merenje napretka treninga ili terapije. Na osnovu takvih podataka merenja, planovi treninga se zatim mogu prilagoditi i trajni ulošci za cipele sa različitim tvrdim i mekim zonama mogu biti proizvedeni pomoću 3D štampanja.

Iako Sikeira veruje da postoji snažan tržišni potencijal za njihov proizvod, posebno u elitnim sportovima, njegov tim još uvek nije preduzeo nikakve korake ka komercijalizaciji.