Hemičarki Liaisan Khasanova je potrebno manje od jednog minuta da pretvori običnu staklenu cev od silicijum dioksida u mlaznicu za štampanje za veoma poseban 3D štampač. Hemičar ubacuje kapilarnu cev — koja je debela samo jedan milimetar — u plavi uređaj, zatvara poklopac i pritiska dugme. Posle nekoliko sekundi čuće se glasan prasak i mlaznica je spremna za upotrebu.

„Laserski zrak unutar uređaja zagreva cev i razvlači je. Onda naglo povećavamo silu zatezanja tako da se staklo lomi u sredini i formira se veoma oštar vrh“, objašnjava Khasanova, koja radi na svom doktoratu. . diplomirao hemiju u Grupi za elektrohemijsku nanotehnologiju na Univerzitetu u Oldenburgu, Nemačka.

Khasanova i njene kolege potrebne su male mlaznice za štampanje neverovatno sićušnih trodimenzionalnih metalnih struktura. To znači da otvori mlaznica moraju biti podjednako mali — u nekim slučajevima toliko mali da samo jedan molekul može da se provuče. „Pokušavamo da dovedemo 3D štampanje do njegovih tehnoloških granica“, kaže dr Dmitrij Momotenko, koji vodi mlađu istraživačku grupu na Institutu za hemiju. Njegov cilj: „Želimo da sastavljamo objekte atom po atom.“

3D štampanje nanorazmera — drugim rečima, 3D štampanje objekata koji su veličine samo nekoliko milijarditih delova metra — otvara neverovatne mogućnosti, objašnjava hemičar. Naročito za metalne predmete, on može da predvidi brojne primene u oblastima kao što su mikroelektronika, nanorobotika, tehnologija senzora i baterija: „Elektroprovodni materijali su potrebni za sve vrste primena u ovim oblastima, tako da su metali savršeno rešenje.“

Dok je 3D štampanje plastike već uznapredovalo u ove nanosmere, proizvodnja sićušnih metalnih predmeta pomoću 3D tehnologije pokazala se težim. Kod nekih tehnika štampane strukture su i dalje hiljadu puta prevelike za mnoge napredne primene, dok je kod drugih nemoguće proizvesti objekte potrebnog stepena čistoće.

Momotenko je specijalizovan za galvanizaciju, granu elektrohemije gde se joni metala suspendovani u rastvoru soli dovode u kontakt sa negativno naelektrisanom elektrodom. Pozitivno naelektrisani joni se kombinuju sa elektronima i formiraju neutralne atome metala koji se talože na elektrodi, formirajući čvrsti sloj.

„Tečni rastvor soli postaje čvrst metal — proces koji mi elektrohemičari možemo veoma efikasno da kontrolišemo“, kaže Momotenko. Ovaj isti proces se koristi za hromiranje delova automobila i pozlaćenog nakita u većem obimu.

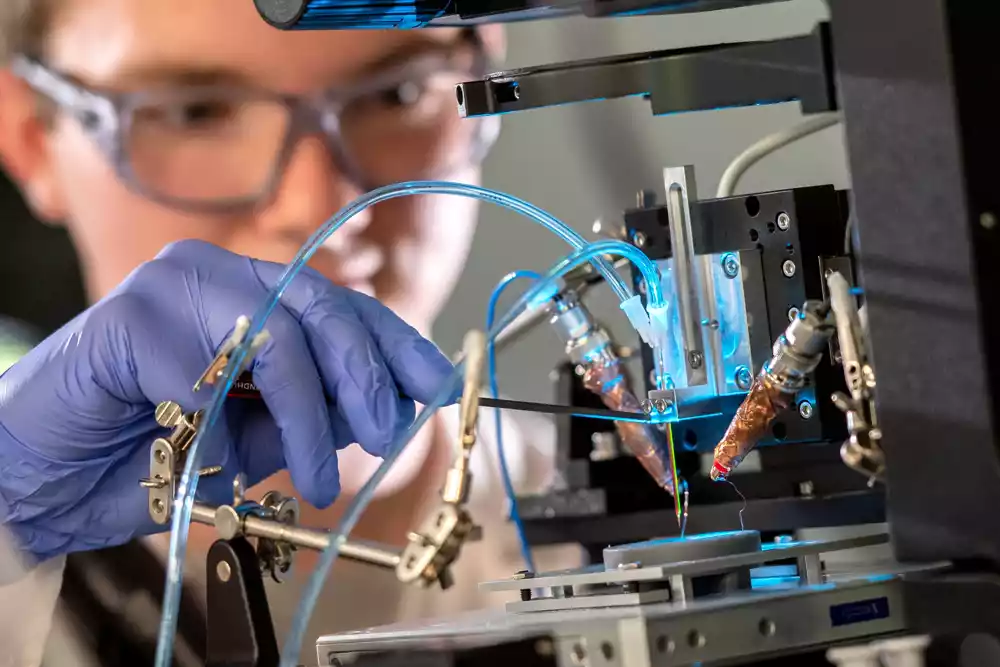

Međutim, njegovo prenošenje na nanoskopsku skalu zahteva znatnu genijalnost, trud i pažnju, što potvrđuje poseta maloj laboratoriji grupe u kampusu Vechloi univerziteta. Laboratorija sadrži tri štampača — sve je napravio i programirao sam tim, kako ističe Momotenko. Kao i drugi 3D štampači, oni se sastoje od mlaznice za štampanje, cevi za dovod materijala za štampanje, kontrolnog mehanizma i mehaničkih komponenti za pomeranje mlaznice—ali u ovim štampačima je sve malo manje nego obično.

Obojeni fiziološki rastvor teče kroz osetljive cevčice u tanku kapilarnu cev, koja zauzvrat sadrži tanak komad žice – anodu. Zatvara kolo negativno polarizovanom katodom, pozlaćenom silikonskom ljuspicom manjom od nokta, koja je ujedno i površina na kojoj se štampa. Mikromotori i specijalni kristali koji se trenutno transformišu kada se primeni električni napon brzo pomeraju mlaznicu za delove milimetra u sva tri prostorna pravca.

Pošto čak i najmanje vibracije mogu poremetiti proces štampanja, dva štampača su smeštena u kutije prekrivene debelim slojem akustične pene tamne boje. Dalje, počivaju na granitnim pločama, od kojih je svaka teška 150 kilograma. Obe mere imaju za cilj sprečavanje neželjenih vibracija. Lampe u laboratoriji se takođe napajaju baterijama jer bi elektromagnetna polja proizvedena naizmeničnom strujom iz utičnice ometala male električne struje i napone potrebne za kontrolu procesa nanoštampe.

U međuvremenu, Liaisan Khasanova je pripremila sve za probni otisak: mlaznica za štampanje je u početnoj poziciji, kutija je zatvorena, bočica koja sadrži svetloplavi rastvor bakra je povezana sa cevima. Ona pokreće program koji pokreće proces štampanja. Podaci merenja se pojavljuju na ekranu kao krive i tačke. Oni pokazuju varijacije u protoku struje i registruju da mlaznica nakratko dodiruje podlogu, a zatim se ponovo i ponovo uvlači. Šta je mašina za štampanje? „Samo nekoliko kolona“, odgovara ona.

Kolone su najjednostavniji geometrijski oblici generisani u 3D štampanju, ali istraživači iz Oldenburga takođe mogu da štampaju spirale, prstenove i sve vrste nadvišenih struktura. Tehnika se trenutno može koristiti za štampanje bakrom, srebrom i niklom, kao i legurama nikl-mangana i nikl-kobalta. U nekim od svojih eksperimenata, već su se upustili duboko u nanosvet. Momotenko i međunarodni tim istraživača izvestili su u studiji objavljenoj u časopisu Nano Letters 2021. godine da su proizveli bakarne stubove prečnika od samo 25 nanometara – čime su 3D štampanje metala po prvi put ispod granice od 100 nanometara.

Jedan od kamena temeljaca za ovaj uspeh bio je mehanizam povratne sprege koji omogućava preciznu kontrolu kretanja mlaznice za štampanje. Razvio ga je Momotenko zajedno sa Džulijanom Hengstelerom, dr. student kojeg je nadgledao na svom prethodnom radnom mestu, ETH Cirih u Švajcarskoj. „Neprekidno uvlačenje mlaznice za štampanje je izuzetno važno, jer bi se inače brzo začepila“, objašnjava hemičar.

„Tečni rastvor soli postaje čvrst metal – proces koji mi elektrohemičari možemo veoma efikasno da kontrolišemo.“

Tim štampa male objekte sloj po sloj brzinom od nekoliko nanometara u sekundi. Momotenku je i dalje neverovatno da se ovde stvaraju predmeti premali da bi bili vidljivi ljudskom oku. „Počinjete sa objektom koji možete da dodirnete. Zatim se dešava određena transformacija i vi ste u mogućnosti da kontrolišete ove nevidljive stvari u izuzetno maloj meri — to je skoro neverovatno“, kaže hemičar.

Momotenkovi planovi za njegovu tehniku nanoštampe su takođe prilično zapanjujući: njegov cilj je da postavi temelje za baterije koje se mogu puniti hiljadu puta brže od trenutnih modela. „Ako se to može postići, mogli biste napuniti e-auto za nekoliko sekundi“, objašnjava on. Osnovna ideja koju vodi stara je već oko 20 godina. Princip je da se drastično skrate putevi jona unutar baterije tokom procesa punjenja.

Da bi se to uradilo, elektrode, koje su trenutno ravne, morale bi da imaju trodimenzionalnu površinsku strukturu. „Sa trenutnim dizajnom baterije, punjenje traje toliko dugo jer su elektrode relativno debele i udaljene jedna od druge“, objašnjava Momotenko.

Rešenje je, kaže on, da se anode i katode spoje kao prsti na nanoskali i da se razmak između njih smanji na samo nekoliko nanometara. Ovo bi omogućilo jonima da se kreću između anode i katode brzinom munje. Problem: do sada nije bilo moguće proizvesti strukture baterija sa potrebnim nano dimenzijama.

Momotenko je sada prihvatio ovaj izazov. U njegovom projektu NANO-3D-LION, gde je cilj da razvije i primeni napredne tehnike 3D štampanja na nanosmeru za proizvodnju aktivnih baterijskih materijala sa ultramalim strukturnim karakteristikama. Pošto je uspešno sarađivao sa istraživačkom grupom koju je predvodio prof. dr Gunther Vittstock na Institutu za hemiju u ranijem projektu, Momotenko je tada odlučio da bazira projekat na Univerzitetu u Oldenburgu. „Odeljenje za istraživanje i transfer mi je bilo od velike pomoći oko moje prijave za grant, pa sam se doselio ovde iz Ciriha početkom 2021. godine“, objašnjava on.

Njegova istraživačka grupa sada ima četiri člana: pored Khasanove, dr. Student Karuna Kanes i student master studija Simon Sprengel su se pridružili timu. Kanes se fokusira na novu metodu koja ima za cilj optimizaciju preciznosti mlaznice za štampanje, dok Sprengel istražuje mogućnost štampanja kombinacija dva različita metala – proces koji je neophodan za proizvodnju katodnog i anodnog materijala istovremeno u jednom koraku.

Liaisan Khasanova će se uskoro fokusirati na jedinjenja litijuma. Njena misija će biti da otkrije kako se materijali elektroda koji se trenutno koriste u litijumskim baterijama mogu strukturirati pomoću 3D štampanja. Tim planira da istraži jedinjenja kao što su litijum-gvožđe ili litijum-kalaj, a zatim da testira koliko veliki treba da budu nano „prsti“ na površinama elektroda, koji je razmak izvodljiv i kako elektrode treba da budu poravnate.

Jedna od glavnih prepreka je da su jedinjenja litijuma veoma reaktivna i da se njima može rukovati samo u kontrolisanim uslovima. Iz tog razloga, tim je nedavno nabavio ekstra veliku verziju laboratorijske kutije za rukavice, gasno nepropusne zatvorene komore koja se može napuniti inertnim gasom kao što je argon. Ima rukavice za rukovanje ugrađene na jednu stranu pomoću kojih istraživači mogu da manipulišu predmetima unutra.

Komora, duga oko tri metra i teška pola tone, još nije u funkciji, ali tim planira da u nju postavi još jedan štampač. „Hemijska konverzija materijala i sva druga ispitivanja takođe će morati da se izvrše unutar komore“, objašnjava Momotenko.

Tim će se suočiti sa nekim glavnim pitanjima tokom projekta: Kako sitne nečistoće u atmosferi argona utiču na štampane litijumske nanostrukture? Kako raspršiti toplotu koja se neizbežno stvara kada se baterije pune u roku od nekoliko sekundi? Kako štampati ne samo male baterije, već i velike baterije za napajanje mobilnog telefona ili čak automobila — u razumnom roku?

„S jedne strane, radimo na hemiji koja je potrebna za proizvodnju aktivnih elektrodnih materijala na nanoskali, a sa druge, pokušavamo da tehnologiju štampanja prilagodimo ovim materijalima“, kaže Momotenko, iznoseći trenutne izazove.

Problem skladištenja energije je izuzetno složen, a njegov tim može da odigra samo malu ulogu u njegovom rešavanju, naglašava istraživač. Bez obzira na to, on vidi svoju grupu u dobroj početnoj poziciji: po njegovom mišljenju, elektrohemijsko 3D štampanje metala je trenutno jedina održiva opcija za proizvodnju nanostrukturiranih elektroda i testiranje koncepta.

Pored tehnologije baterija, hemičar radi i na drugim smelim konceptima. On želi da koristi svoju tehniku štampanja za proizvodnju metalnih struktura koje omogućavaju ciljaniju kontrolu hemijskih reakcija nego što je to bilo moguće do sada. Takvi planovi igraju ulogu u relativno mladom polju istraživanja poznatom kao spintronika, koje se fokusira na manipulaciju „spinom“ — kvantno mehaničkim svojstvom elektrona.

Još jedna ideja za koju se nada da će sprovesti u praksu je proizvodnja senzora koji su u stanju da detektuju pojedinačne molekule. „To bi bilo od pomoći u medicini, za otkrivanje tumorskih markera ili biomarkera za Alchajmerovu bolest u ekstremno niskim koncentracijama, na primer“, kaže Momotenko.

Sve ove ideje su i dalje veoma novi pristupi u hemiji. Još nije jasno kako bi to sve funkcionisalo“, priznaje on. Ali tako je to u nauci: „Svaki smisleni istraživački projekat zahteva dugo razmišljanje i planiranje, a na kraju većina ideja propadne“, zaključuje on. Ali ponekad nisu — i on i njegov tim su već napravili prve uspešne korake na svom putu.